これは「FIAT 500 ONLINE MANUAL」に僕が投稿した内容をそのまま横流ししている。自分の作業記録としてこのブログにも残しておく。

はじめに

この稿で紹介するのはあくまで一時凌ぎの実験的、応急的な処置であることをご理解いただきたい。この修復で、はたして傷んだスプラインがいつまで持つかも判らない。作業は2023年1月下旬だが、次回、異常が起きる(つまりスプラインが舐める!)か、あるいは不安に駆られてドライブシャフトを交換することになれば、改めてこちらで報告するつもり。(せめて1年は頑張って持ち堪えてほしい、、、)

- はじめに(この項)・・・何が起きたか:ドライブシャフトのスプライン摩耗

- 原因と対策・・・・・・・原因:Cクリップの脱落 対策:「はめ合い用接着剤」の充填

- 本題・・・・・・・・・・下準備(予備実験):離型剤の効果確認 実地に応用(具体的には):作業手順

- おわりに・・・・・・・・まとめ

何が起きたか

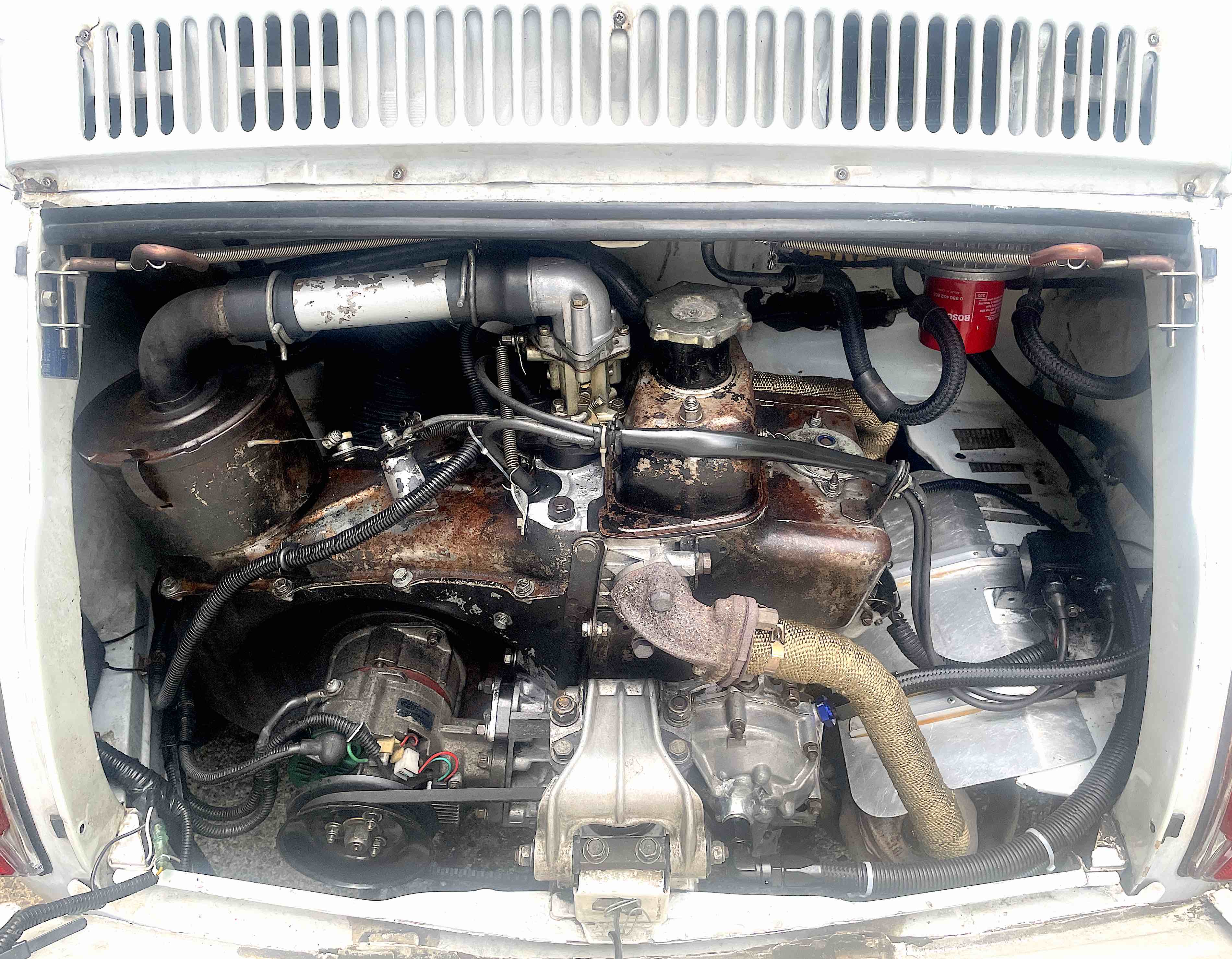

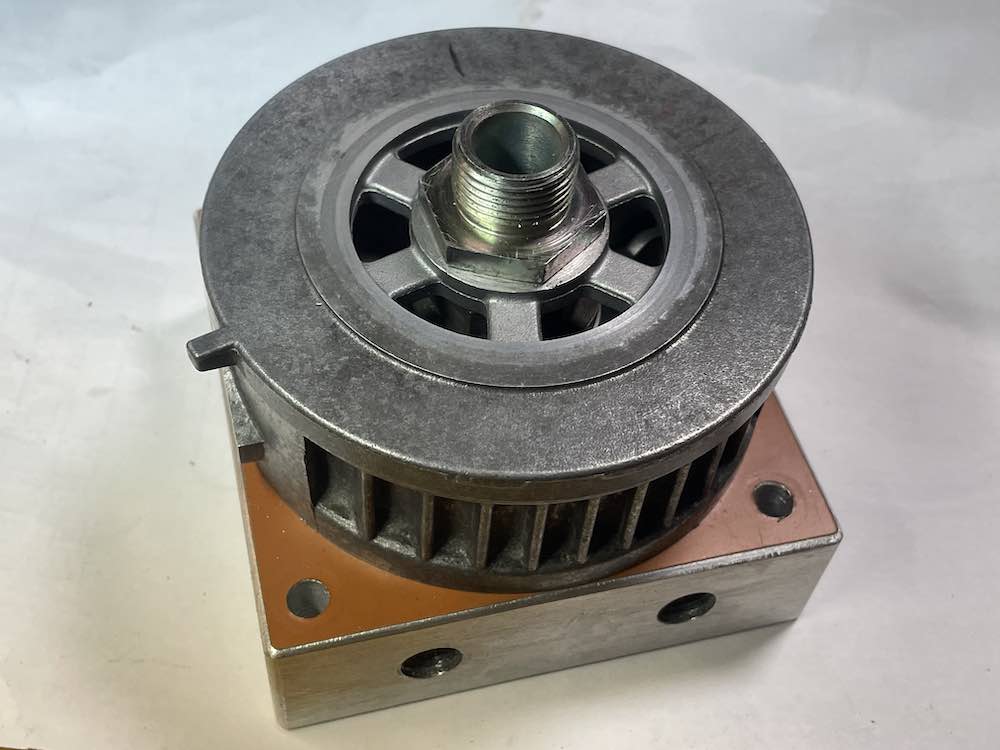

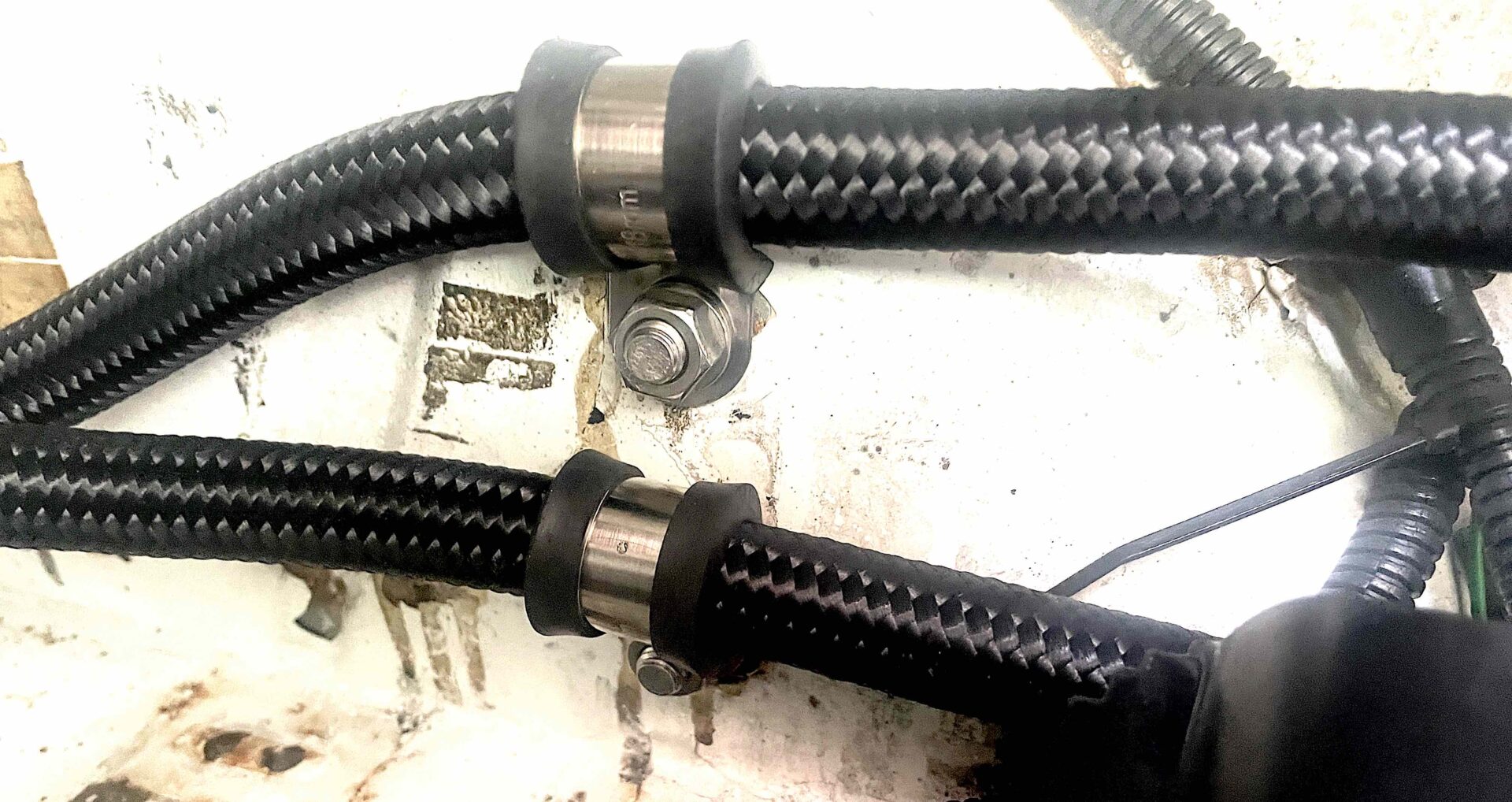

先日リアのフレキシブルジョイントとドライブシャフトを繋ぐドライブシャフトスリープにガタがあることを発見した。ドライブシャフトとスリーブを嵌合しているスプラインが摩耗していたのだった。一般的に、硬い鋼製のシャフトより柔らかい鋳物のスリーブの方が摩耗するので、スリーブのみ交換すれば事は簡単なはず。ところがスプラインをチェックしてみたら両方とも傷んでいて、スリーブのカップ状フランジ内部に鉄粉が付着していた。恐らくギアボックスを下ろしてドライブシャフトを交換する必要がある。

原因と対策

原因

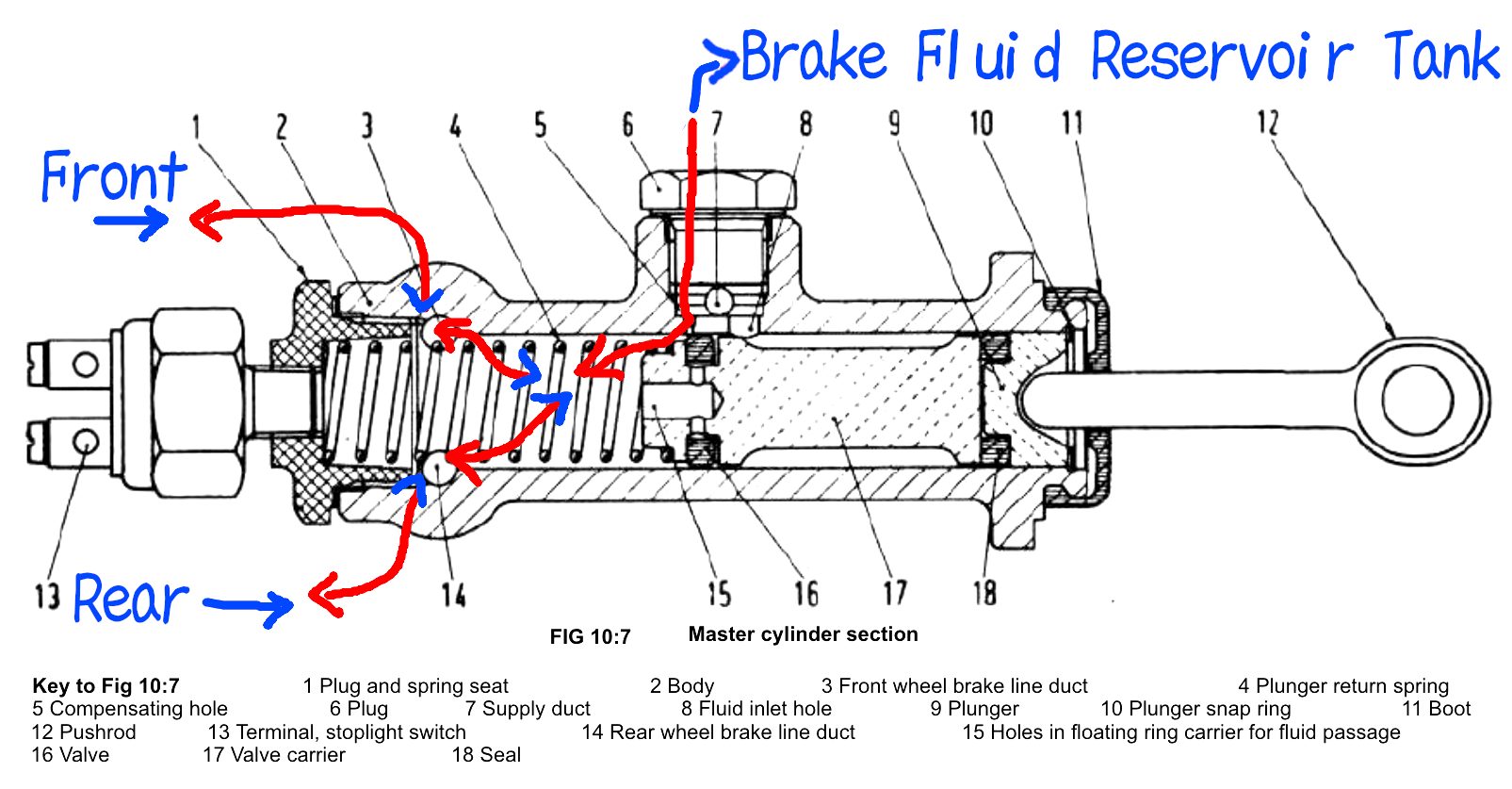

こうなった原因はドライブシャフトの先端に在るはずのCクリップが脱落していて、軸方向に大きな遊びができたドライブシャフトがギアボックス側に移動し、スプラインが半分ほどしか掛かっていなかったために過大な荷重が掛かり続けていたからではないかと想像する。(シャフトを正規の位置に押し込むとガタは無くなるが、仮にシャフトがその位置に留まってくれたとしても遅かれ早かれ傷んでしまったスプラインはオシャカになる。そして走行不能!)

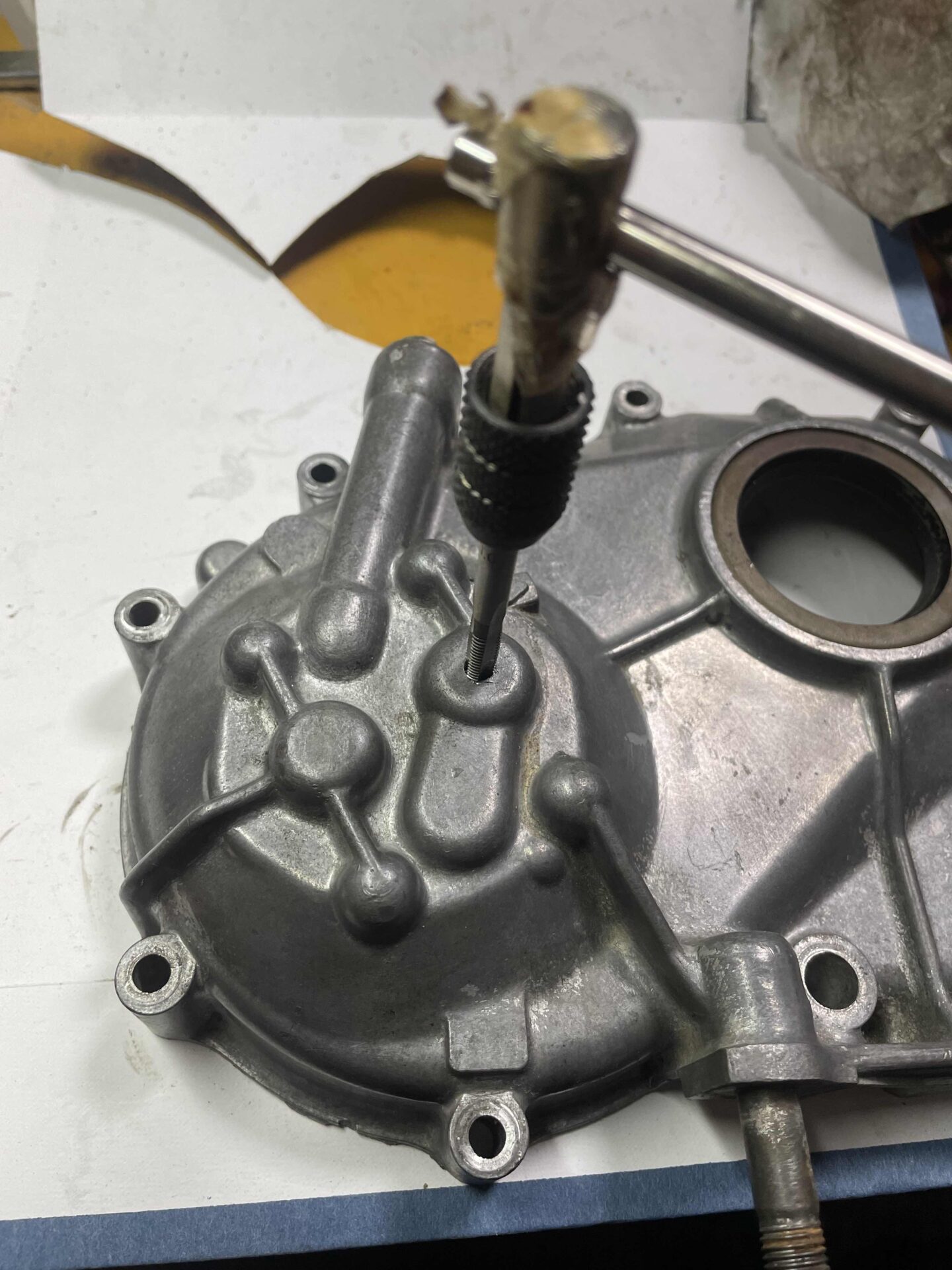

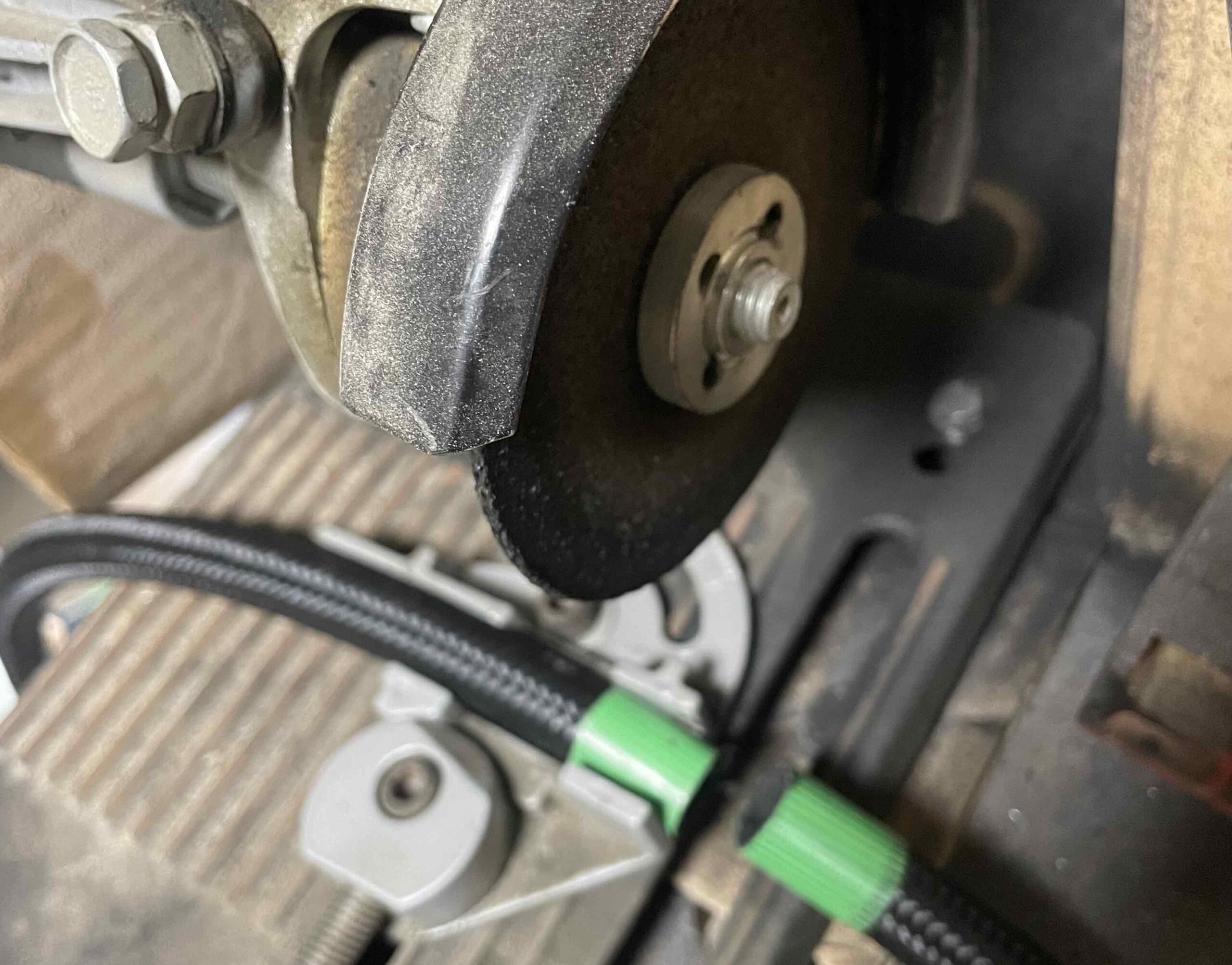

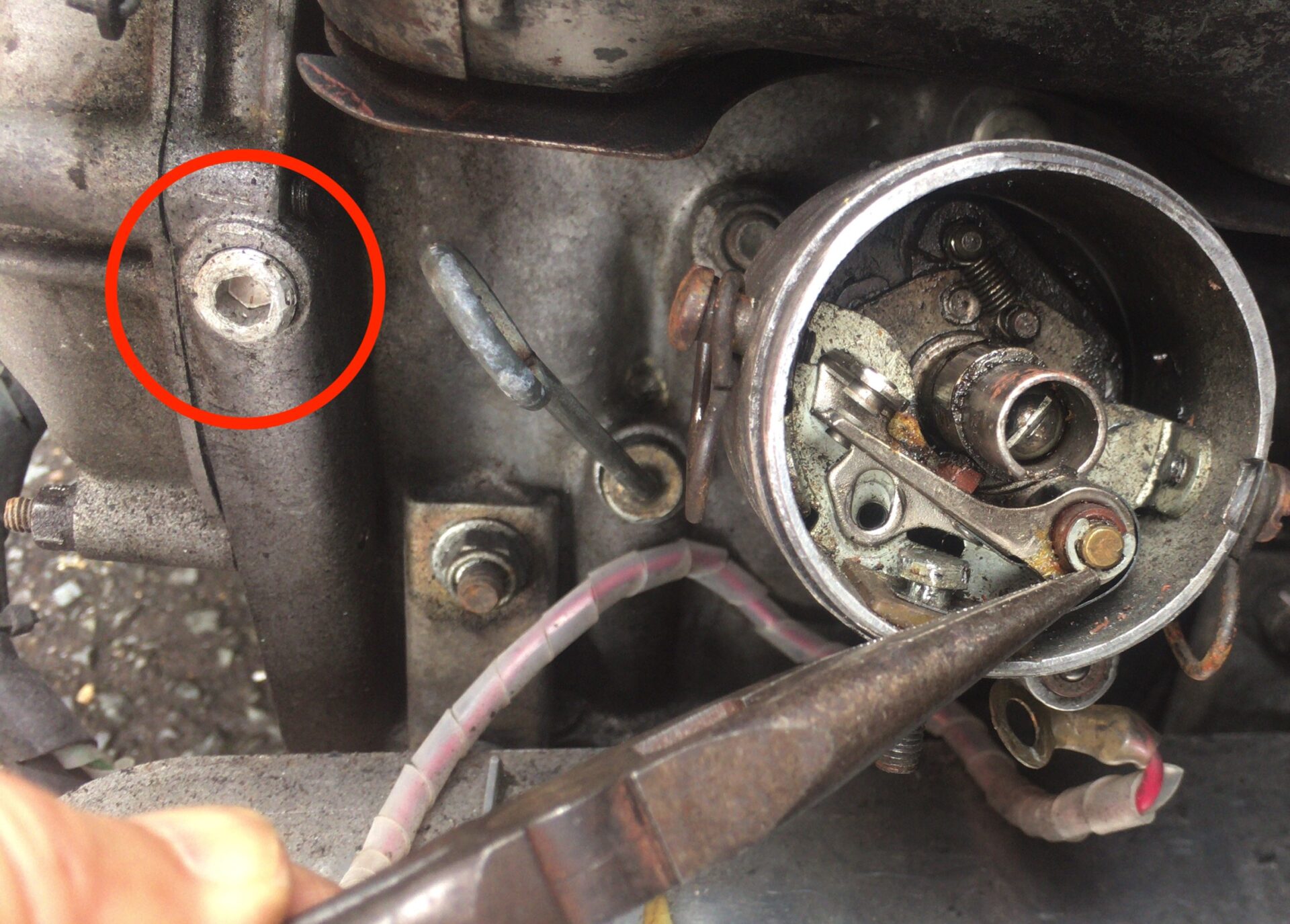

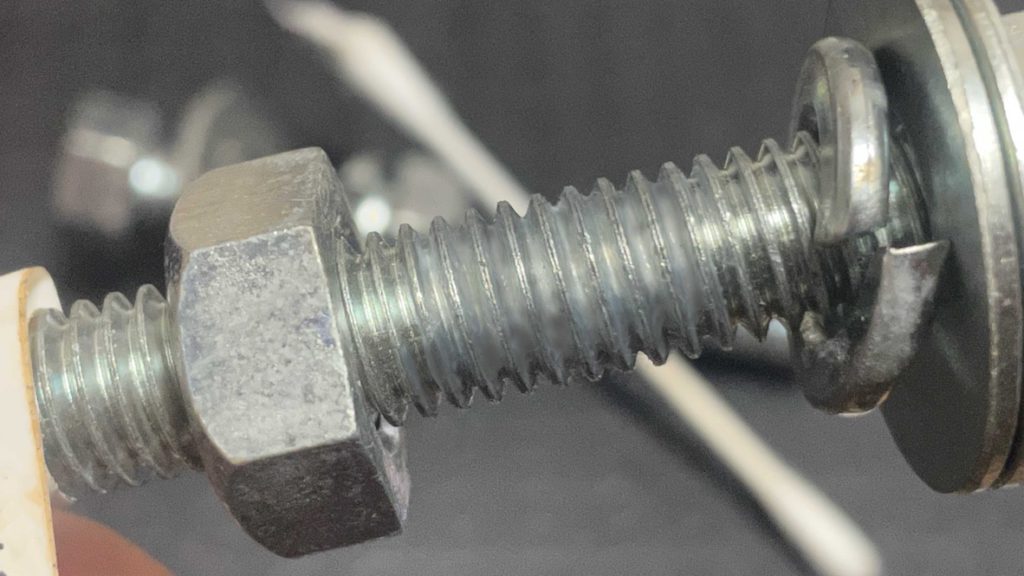

外れたCクリップはスリーブのカップ状フランジの中にグリスでへばり着いていた。しかし腑に落ちないのは、前回整備したプロがクリップの付け忘れをするだろうかということと、忘れたのならクリップがその近辺に残っていたのはおかしい。そもそも溝にきっちり嵌ったクリップがそう簡単に脱落するのも考え難いのだが、自分でクリップを着脱してみたらどうも様子が変。クリップが開いてしまっているわけでもないのに指だけであっさり外れる。そこで反対側のドライブシャフトと比べてみたら明らかに溝が浅いことが判った。これではいくら復旧しても同じことの繰り返しになってしまう。スプライン復活以前にまずはヤスリでクリップの溝を深くすることから始めなきゃならなかった。

【下:きっちり嵌ったクリップ】

対策

作業概要:

本来なら交換すべきドライブシャフトだが、そのためにはトランスミッションを外して分解しないといけない。これを機会に太いシャフトに交換して、スプラインの負担を減らすとかも考えた。しかし、いずれはそれも必要になるとしても、当面の手間(と外注した場合は費用)を考えたらやはり躊躇してしまう。そこで何とか傷んだスプラインを修復できないものか、色々と思案してみた。

本題

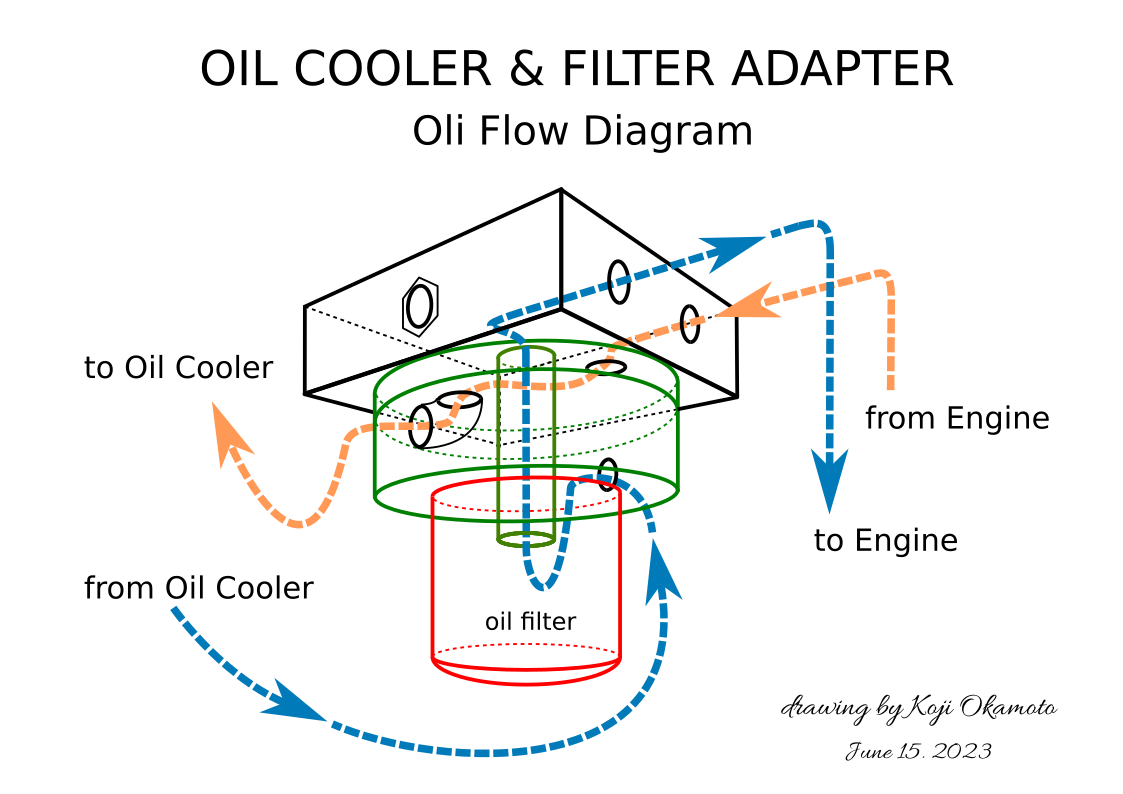

ロックタイト638は母材にかなり強力に接着するらしく、ドライブシャフトのようにスイングアームの上下動で軸方向に若干の摺動の余地が必要な場合、しっかり固着してしまっては面倒なことが起きかねない(先述のようにCクリップがあり、ドライブシャフトの先端に小さなバネが仕込まれているのはその動きを規制するため。軸方向の動きができないと荷重によりスイングアームが上下したらシャフトやジョイント、ひいてはギアボックス内部の歯車、特にディファレンシャルに異常な応力が掛かって、ダメージはシャフト交換どころではなくなってしまう。そこで、オス・メスどちらかのスプラインの歯に離型剤を塗布して接着を抑止することで軸方向の動きを確保することにした。

下準備(予備実験)

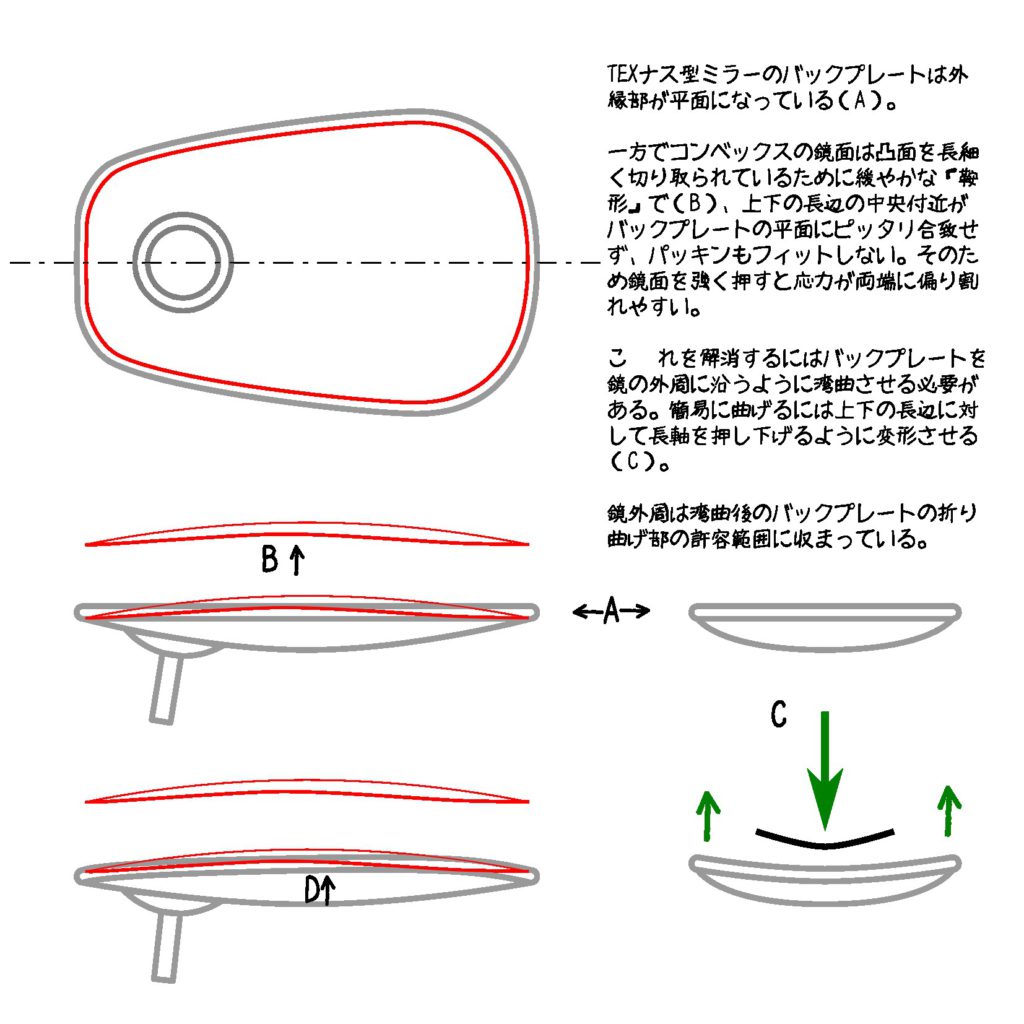

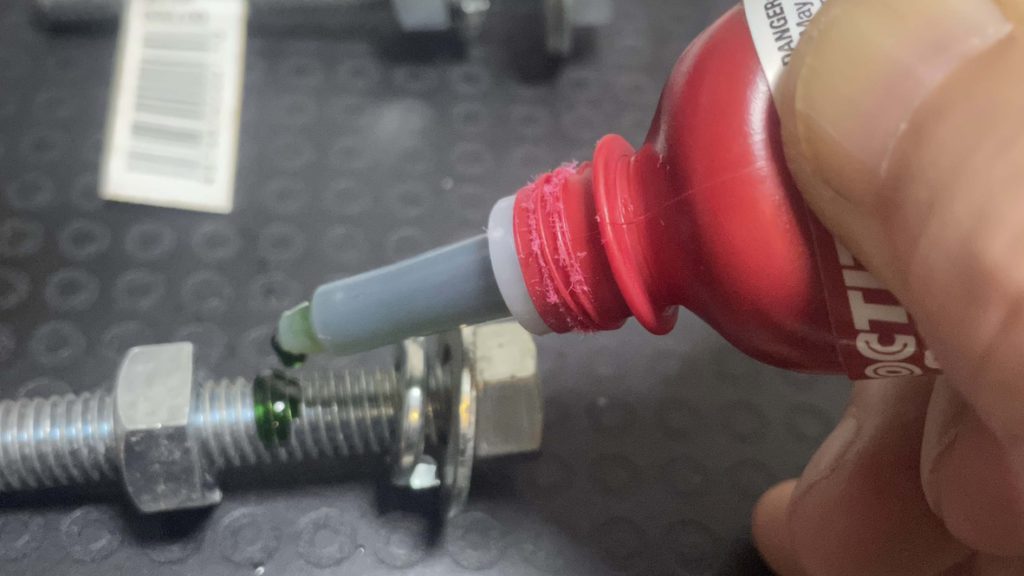

ロックタイト638に離型剤が有効かどうかを確かめないと、スプラインの嵌合は強固になったは良いが、二度と離れてくれないとなると厄介。手近に合ったボルト・ナットで離型剤の有る無しでどう変わるかの実験をしてみた。

- 3/8のインチボルトとナットを2本用意。

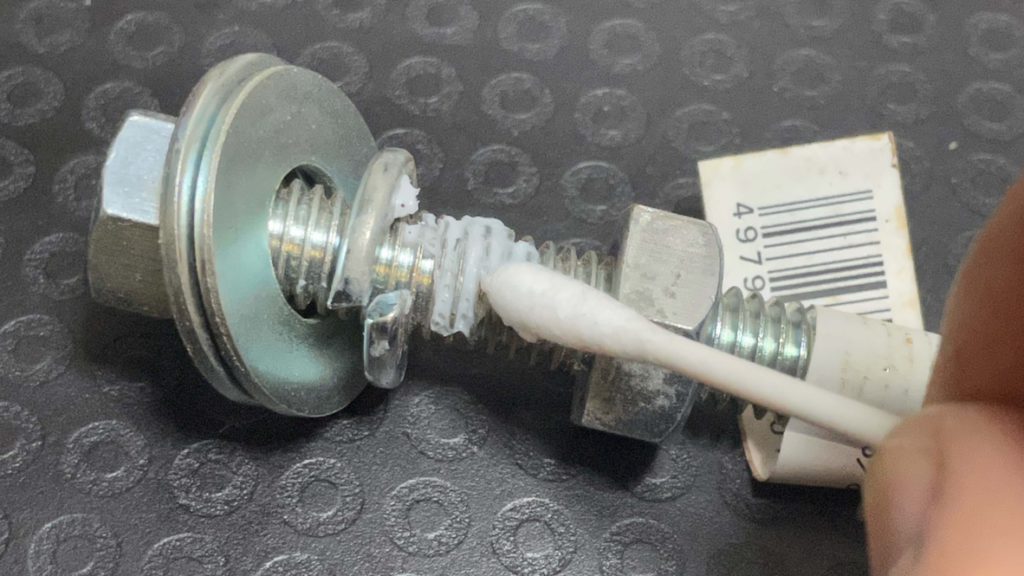

- コントロールとして1本のボルトは離型剤を塗らずにそのままロックタイトを垂らし、ナットを固定。

- もう1本のボルトに離型剤のシリコングリスを塗布(一般的な油性グリスはロックタイトと変な反応をするかも知れない。シリコングリスが大丈夫という保証はないが、その不活性に期待して、、、)。

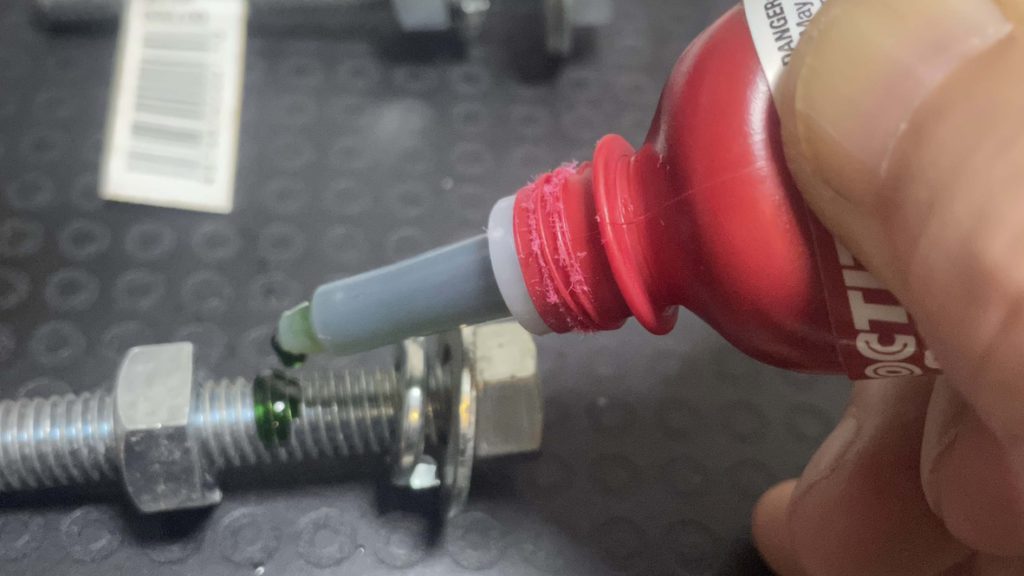

- 離型剤の上にロックタイトを塗布し、ナットをロックタイトに部分まで回し込む。

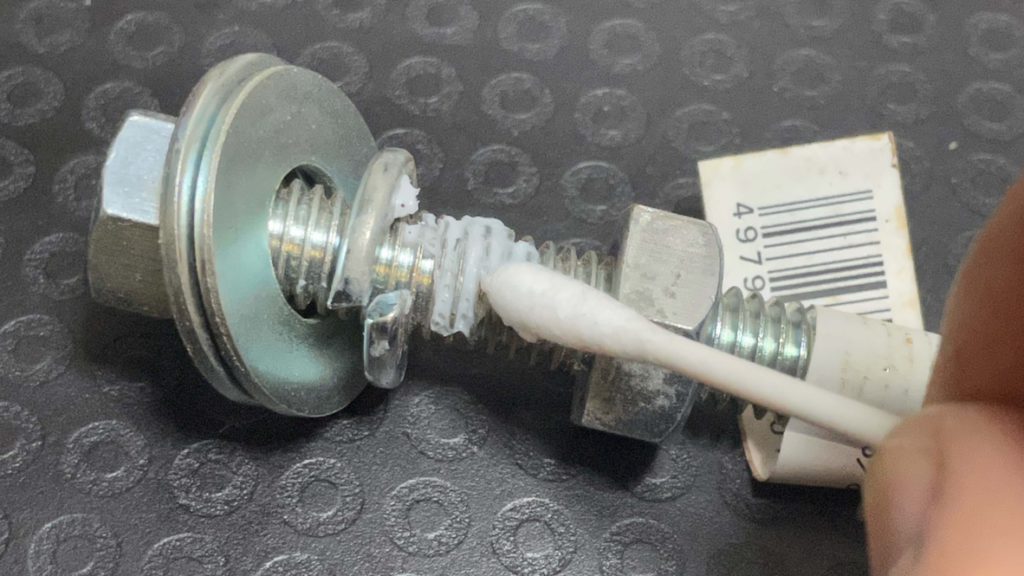

- 24時間放置(すべきだったが今回は十数時間)後に、夫々にトルクレンチを掛けて回してみた。

- 離型材なし:約20Nm(固化したロックタイトが砕けたように白くなっている)

- 離型剤あり:スルリと回って計測不能。

離型剤なしのほうは思ったより低い値だが、耐圧力荷重を重視した「はめ合い用接着剤」である638は「ネジ固定剤」ではないので剪断応力には力を発揮しないのだろう。だからといって実際のドライブシャフトのスプラインの接触面積はこのネジよりはるかに大きいので離型剤が不要なほど簡単に抜けないだろうし、抜けたとしても写真のように破壊的な分離の仕方では困る。

しかし一方、離型剤を使ったほうは目論見通りあっさり動いた、というかあまりに拍子抜けの無抵抗だったので、シリコングリスのせいでロックタイトが変質し、固化しなかったのではと心配になった。歯の溝をキリの先で突いたりしてみたがグリスっぽい表面の下はしっかり固まって剥がれなかったので使えそう。スプラインが固着せず、軸方向に摺動できることが判ったのはありがたい。(歯の傷みが酷くない場合はグリスでなくシリコンスプレーでも良いかもしれない)

実地に応用(具体的には)

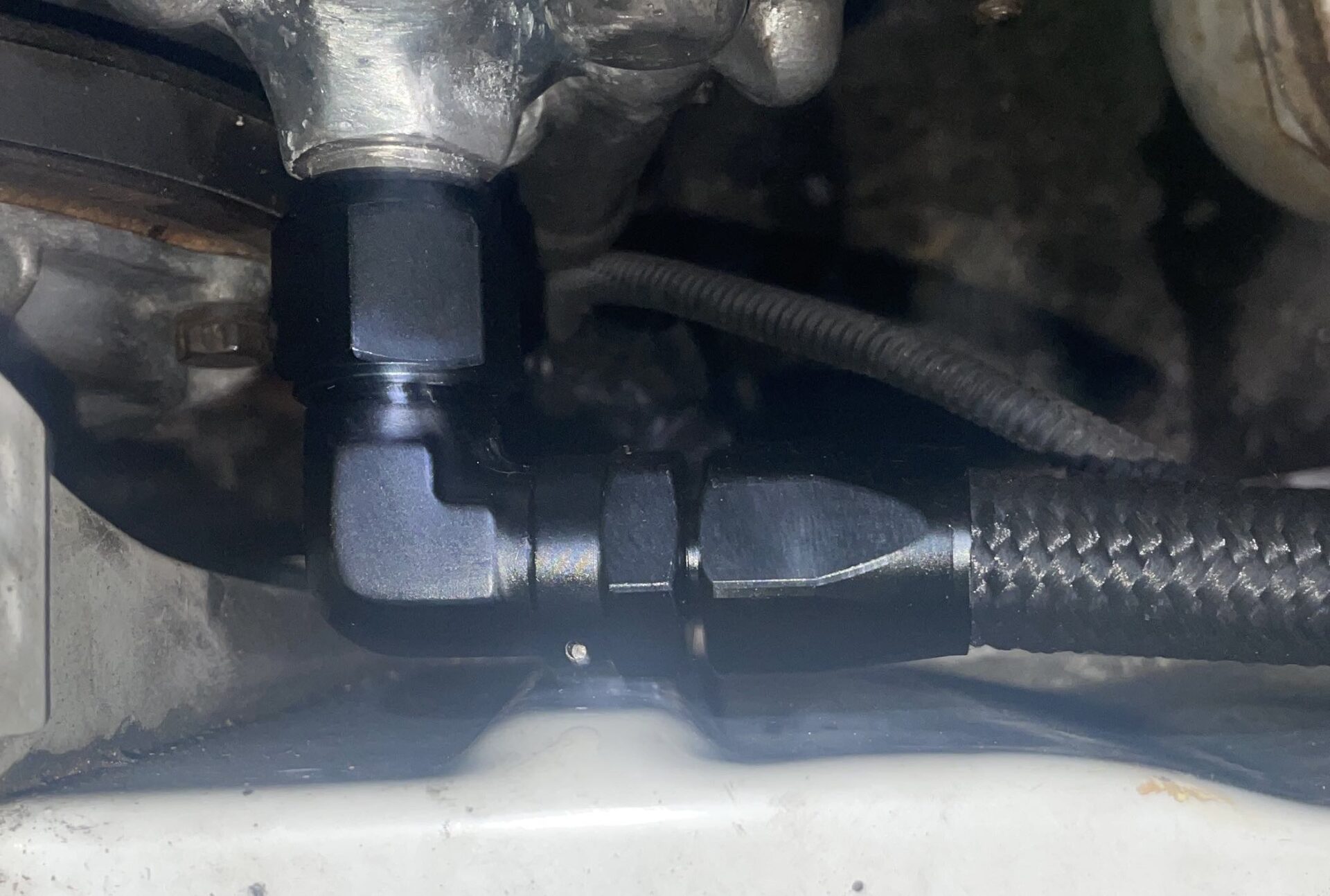

- スリーブブーツはギアボックス側に追いやっておく。

- ドライブシャフトとスリーブ、両方のスプライン部分をパーツクリーナーなどできれいに洗浄する。

- スプラインの歯にまくれや大きい突起などがあればヤスリで修正する。

- 傷みの少ない方(今回はたまたまスリーブの方が歯がきれいだった)のスプラインにシリコングリスを薄く塗布。

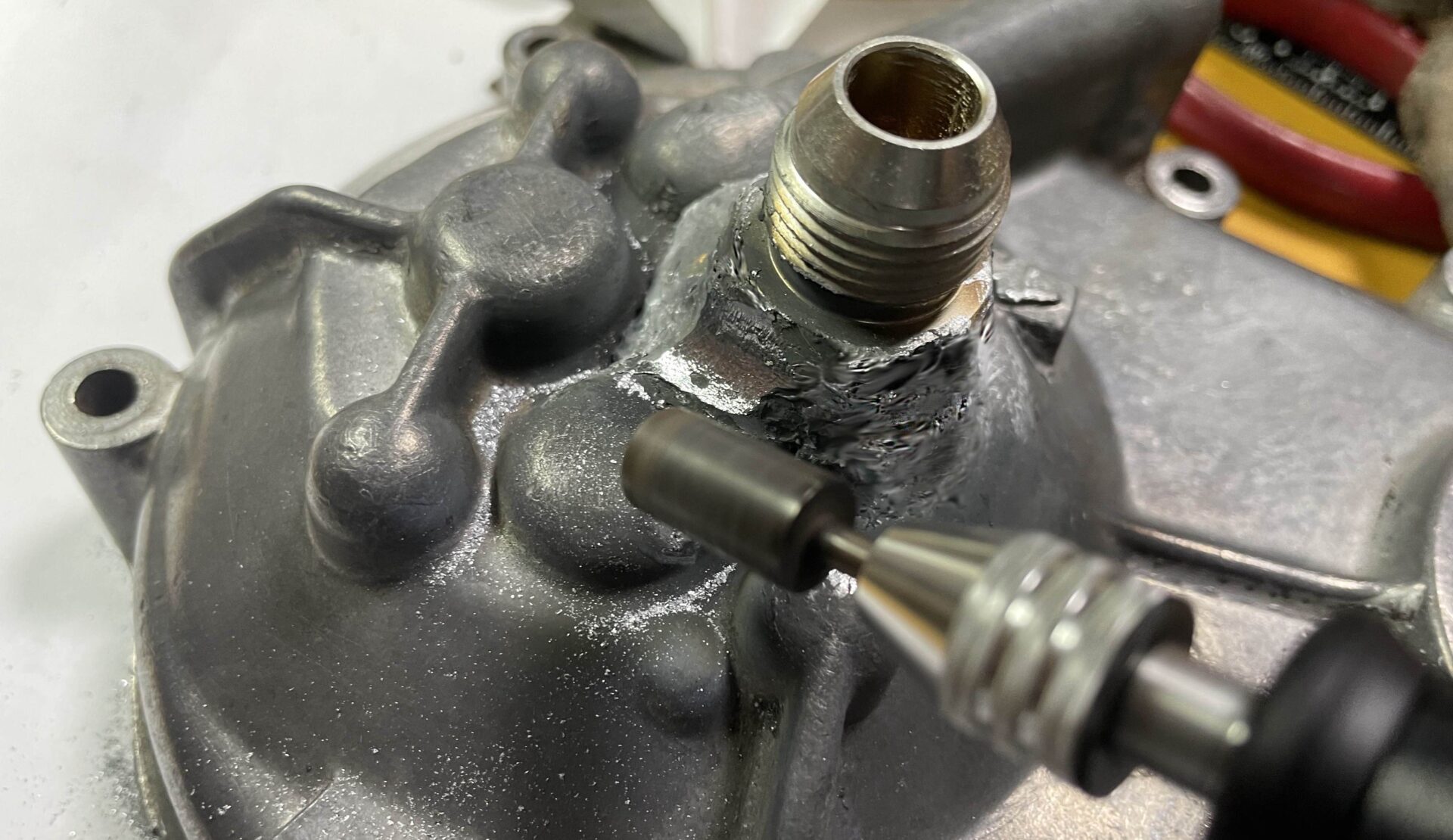

- 歯の谷間にグリスが多く残らないように、しかし完全に拭き取ってしまわないようにグリスの厚みを均す。(シリコングリスの白い色が見えないくらい。先述「下準備の写真参照」)

- 傷みの多い方(今回はドライブシャフト)のスプラインにロックタイト638をたっぷり塗布する。はみ出ても空気に触れる部分は硬化しないのでOK。

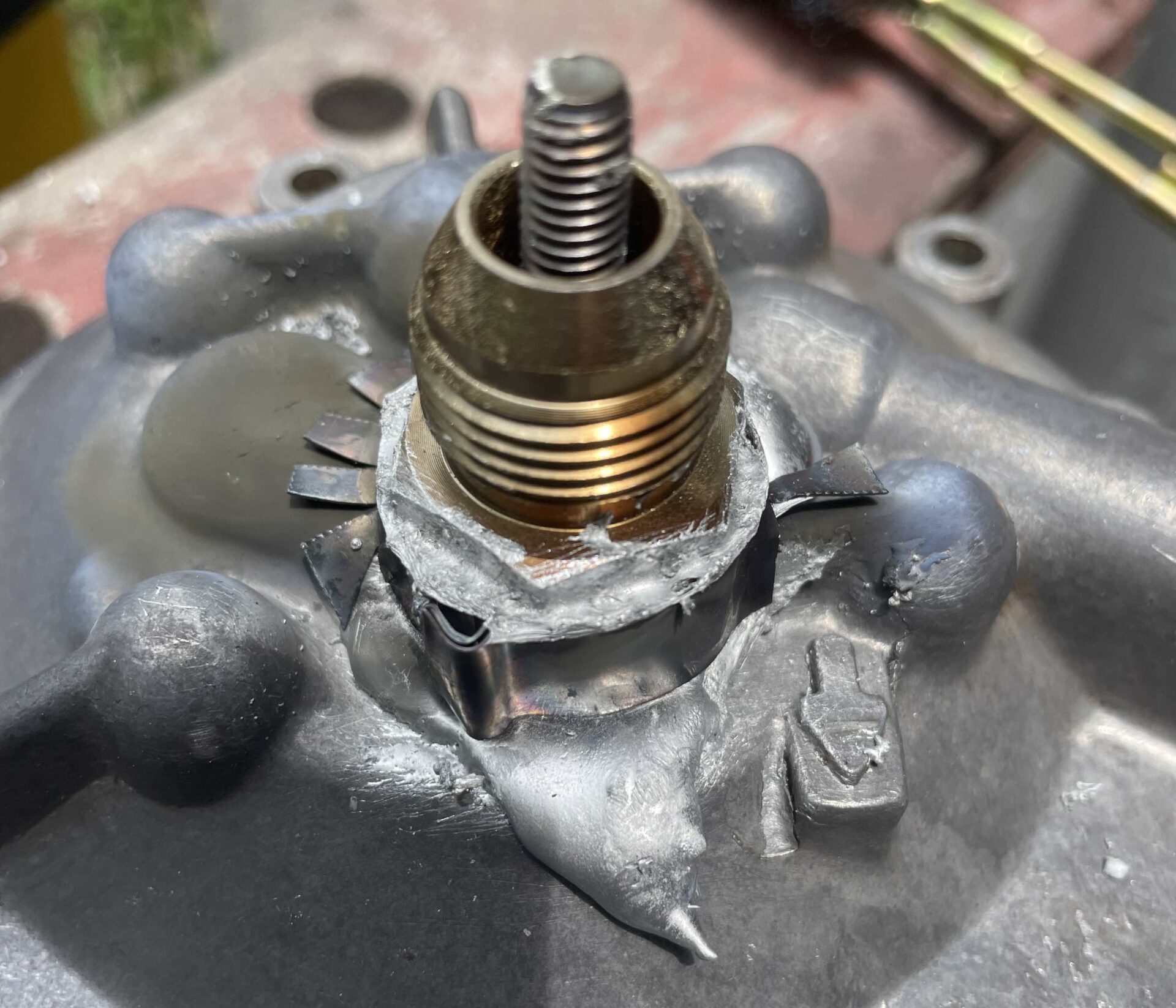

- スリーブをドライブシャフトに押し込み、Cクリップを嵌め込むための溝を少し行き過ぎたところで止め、はみ出て固まっていないロックタイトを拭き取って1昼夜放置しておく(まだクリップは着けない)。

- 一日後、スリーブの前後にロックタイトが滲んでいたら拭き取り、シリコングリスをたっぷり塗布する。

- ギアプーラーをスリーブのフランジとシャフトの先端に掛け、外れない程度にフランジを引く(抜いてしまわない)。完全に固着していたら失敗なので、ヒートガンやバーナーで250℃ほどに加熱して引き抜き、1からやり直すか、諦める。

- スリープの後ろに露出したスプラインにシリコングリスを塗のばしてから、スリーブを奥まで押し込み、手前に露出したスプラインにグリスを塗る。

- 押したり引いたりを繰り返しスプラインの当たりをつけてなじませる。必要ならグリスを追加したり、シリコンスプレーを吹き付ける。

- スリーブが手で動く*ようになればスリープブーツを戻し、シャフトにCクリップを装着し、先端の穴にスプリングを入れて、スリーブとフレキシブルジョイントをボルトで結合(トルク2.8kgm)する。(*手で動かないくらいだと駆動系に負担が掛かる恐れがある)

おわりに

繰り返しになるが、このその場凌ぎの応急処置が果たしてクルマにとって良いことなのか(財布には優しいが、、、)全くもって判らない。とりあえずやってみて、少なくとも「数日」経った現在、スプラインに異常はなく、クリップの脱落(とスプリングのヘタり)を放置しているままの状態よりは幾ばくかでもマシではある。

旧フィアット500でスプラインをナメて動けなくなったという記述はよく目にするも、これまではまるで他人事。知らぬが仏でずっと普通に走ってきたが、その前兆を見てしまったらもう放ってはおけない。とりあえずの手当はしたものの、この実験的補修の信頼性は全く不明であり、不安が無くなったわけではない。

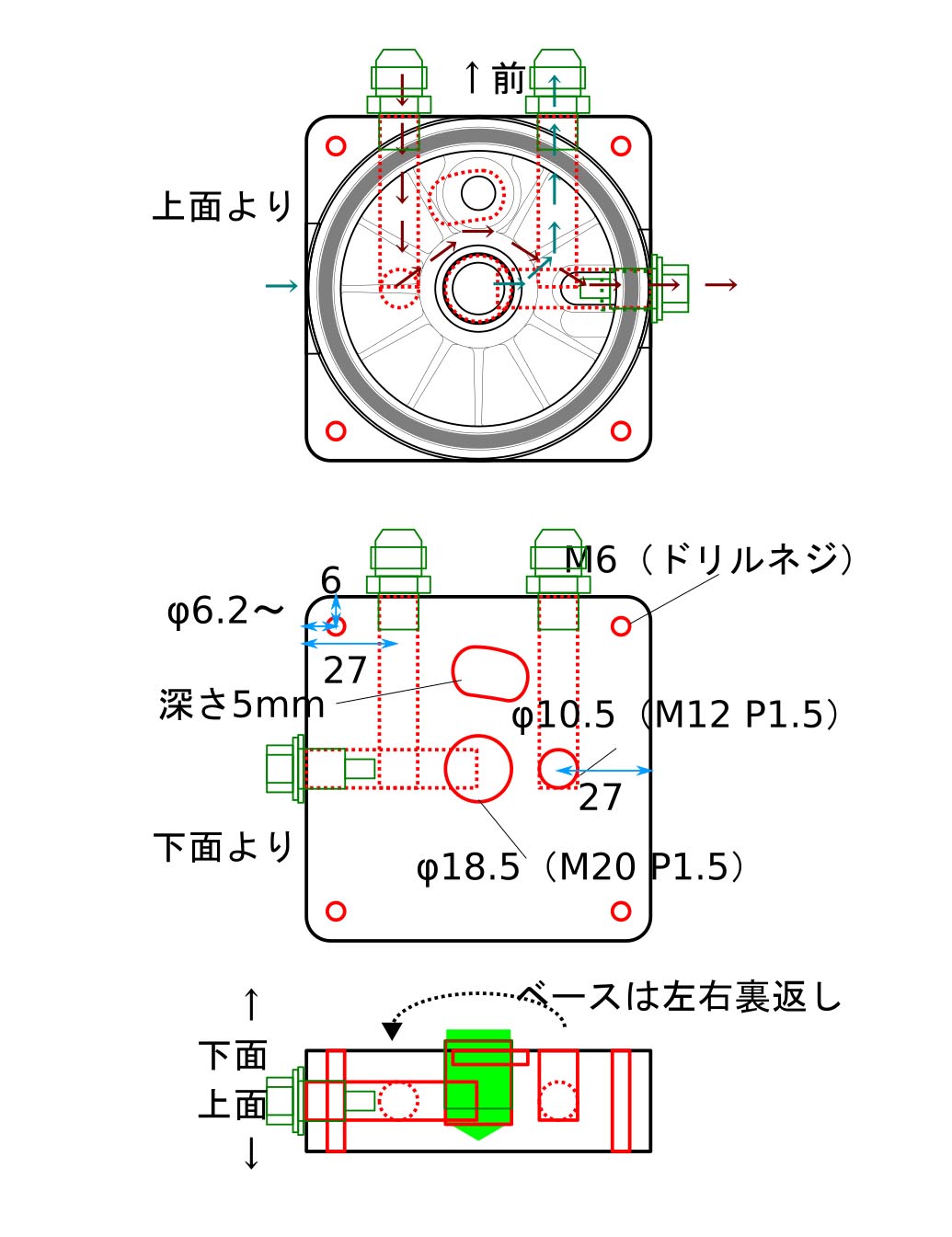

「独自」開発の補修方法の信頼性を担保するものではないが、唯一、この「傷んだスプラインの隙間に何かを充填する」ということを報告している事例は自分の知る限り「しのはらプレスサービス株式会社」のスプライン補修システムがある。これはスプラインの途中に孔を穿ち充填剤を圧入して固化させるというもので、マツダが特許を保有しているらしいが詳細は判らない。当然自動車に応用できるからマツダが開発したのだろうけど、分解時にスプラインを抜くためにどのような方法を使うのか知りたいものだ。

http://www.shinohara-press.co.jp/service/04.htmlいずれにしてもある程度距離を走って検証が必要。やってみられるのなら人柱になる覚悟で。。。(笑) そうでないなら続報を待たれたい。

追記:

Cクリップの脱落やスプラインの摩耗と関連があるかどうか判らないが、ドライブシャフト先端のスプリングが反対側のドライブシャフトのそれと比較して少し短く思えた。シャフトの穴からほとんどスプリングの頭が出ていなかった。新しいのを入手して比較したら下のように、単にヘタりによる長さの違いだけでなく、線の太さや巻数などバネレートも違うようだし、古いのは座面研磨もされていない。ウ~ン。。。